從激光切割到環保設計:巴士底盤智能工藝的創新升級

發布時間:

2025-12-02

智能工藝在巴士底盤制造中扮演著至關重要的角色。通過激光切割、沖壓和焊接等技術,提升了底盤的結構強度與制造精度,同時也降低了生產成本。隨著技術的發展,數字化、自動化、環保等趨勢逐漸推...

在巴士底盤的制造過程中,智能工藝發揮著至關重要的作用。智能加工不僅涉及金屬板材的切割、成型和連接,還直接影響底盤的結構強度、可靠性以及整體安全性能。本文將詳細探討智能工藝在巴士底盤制造中的應用,并展望未來智能技術的發展趨勢,幫助制造商更好地理解如何通過優化智能工藝提升生產效率與產品性能。

巴士底盤制造中的關鍵智能工藝

在巴士底盤的生產過程中,智能工藝的應用主要體現在 激光切割、沖壓工藝和焊接技術等方面,這些工藝的配合和優化對于底盤的質量至關重要。

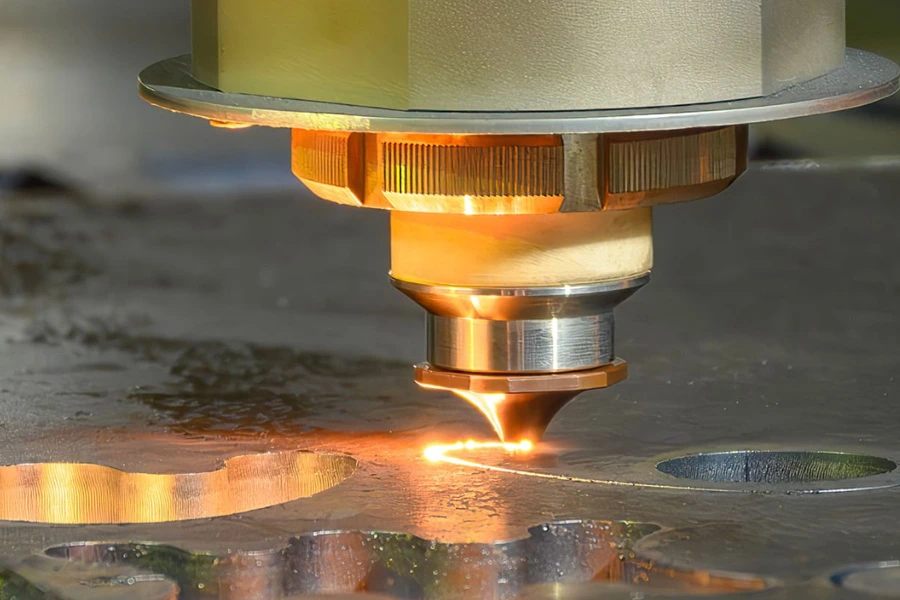

激光切割技術:激光切割技術在巴士底盤制造中的應用越來越廣泛,主要由于其高精度和高效率。激光切割能夠以極高的精度處理金屬板材,使其尺寸誤差小于1毫米,適應復雜的形狀需求。通過激光切割,制造商能夠減少材料浪費,縮短生產周期,同時確保底盤零部件的精確配合。這不僅提升了整體質量,還有效降低了生產成本。

沖壓工藝:沖壓工藝是巴士底盤生產中常見的一種加工方式。該工藝適用于大批量生產,并能夠實現高效率的自動化加工。然而,沖壓也面臨著一些挑戰,例如模具成本較高和材料變形敏感性強。因此,在沖壓過程中,選擇合適的材料以及優化模具設計對于確保零部件的質量至關重要。

焊接技術:焊接是巴士底盤制造中的核心工藝之一。通過焊接,多個智能部件能夠被牢固地連接在一起,從而形成完整的底盤結構。焊接工藝直接影響到底盤的強度與抗疲勞性。在制造過程中,確保焊接質量的一致性和可靠性對于降低潛在的結構隱患至關重要,尤其是在應對復雜路況時,焊接質量直接關系到巴士的安全性。

智能工藝對巴士底盤制造流程的影響

智能工藝在巴士底盤制造流程中占據核心地位,影響著整個生產流程的效率和質量。精確的智能加工可以確保底盤零部件之間的配合度,從而減少后期組裝過程中出現的誤差。通過精細的激光切割和沖壓,制造商能夠在早期階段就保證零部件的精準度,從而提升整體產品的制造效率。

此外,智能工藝的高效性也直接影響到制造的可持續性。隨著智能化生產技術的不斷發展,越來越多的智能工藝開始與數據驅動和實時監控系統相結合,能夠通過自動化調整實時工藝參數,確保生產過程的穩定性和產品質量。

未來巴士底盤制造中的智能技術趨勢

隨著科技的進步,智能工藝正在不斷演變,未來的巴士底盤制造將會朝著更加智能化、環保化和定制化的方向發展。

1. 數字化與虛擬仿真技術

數字化制造和虛擬仿真技術的引入,使得巴士底盤的智能工藝能夠在生產前通過模擬評估,優化設計方案,減少試錯成本。這種先進的技術不僅能提高制造精度,還能為生產過程中出現的問題提供提前預警,減少生產停滯。

2. 自動化焊接與切割技術

自動化焊接和切割技術的進步顯著提高了工藝精度,同時降低了人工操作帶來的誤差。智能化設備能夠實時監控每個焊接和切割過程,確保工藝的一致性,進而提高底盤的強度與安全性。自動化技術的普及,不僅提升了生產效率,也減少了人力成本,推動了整體生產模式的變革。

3. 環保與輕量化設計

隨著環保意識的增強,巴士底盤的智能工藝越來越注重可回收材料的使用和低排放的生產方式。輕量化設計不僅有助于減少能源消耗,還能提高巴士的性能和安全性。在未來的制造中,采用環保合金材料和低排放工藝將成為主流趨勢。

4. 定制化與靈活性要求

隨著市場對定制化巴士需求的增加,智能工藝需要具備更高的靈活性和可調節性。制造商將需要不斷創新工藝,以適應不同客戶的需求。同時,合金材料的創新應用將為未來智能工藝的多樣化發展開辟新的方向。

總結:智能工藝對巴士底盤制造的重要性

總的來說,智能工藝在巴士底盤制造中的作用不僅局限于材料的加工,它涉及到從設計到生產、從成本控制到產品質量的方方面面。激光切割、沖壓與焊接等智能工藝為底盤制造提供了高效、精準的解決方案,幫助制造商在激烈的市場競爭中脫穎而出。

未來,隨著自動化、智能化技術的不斷進步,以及環保和輕量化設計的需求增加,巴士底盤的制造工藝將朝著更加精細化、定制化和環保化的方向發展。通過持續創新和優化智能工藝,制造商能夠提高生產效率、降低成本并提升產品性能,最終為消費者提供更加安全、可靠的巴士產品。