CAE與DFM如何協同優化快速模具制造?全面解析關鍵步驟與實例

發布時間:

2025-09-30

本文解析CAE與DFM在快速模具制造中的協同效應。通過模擬分析與可制造性設計的結合,幫助企業早期識別設計問題,優化生產工藝,有效縮短研發周期30%以上,提升產品質量與市場競爭力。

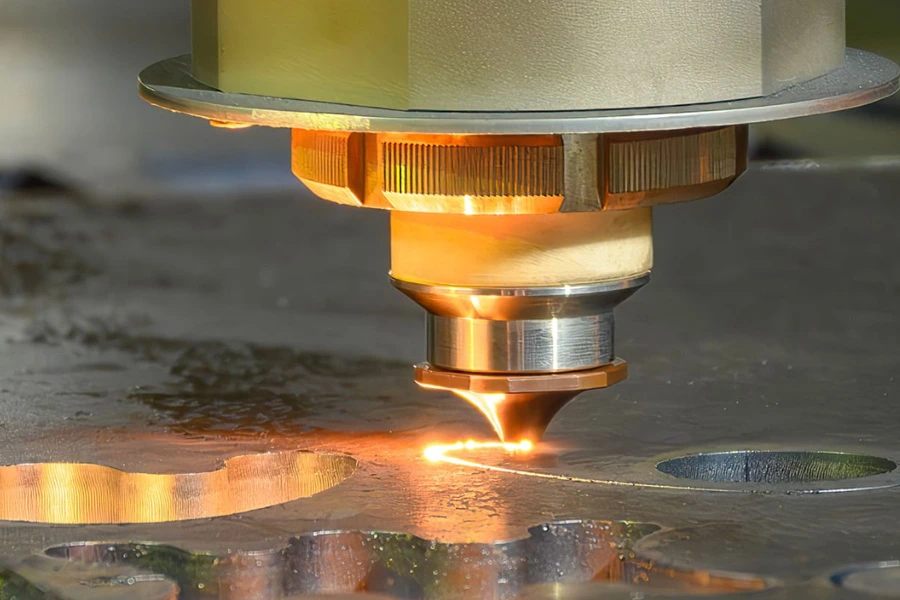

在快速模具制造的過程中,CAE(計算機輔助工程)與DFM(設計為制造)的結合起著至關重要的作用。這兩者的協作能夠幫助工程師在設計之初更快識別潛在問題,從而減少后續的修改。這不僅提升了設計效率,還確保模具使其符合生產的可行性。具體來說,CAE工具通過模擬分析幫助識別設計缺陷,而DFM則提供了可制造性建議,使得最終設計既高效又實用。這種整合能夠在研發流程中節省時間,同時提高產品質量,所以越來越多的企業開始重視并運用CAE與DFM之間的協同效應。在這一背景下,本文將深入探討這些關鍵步驟和實用技巧。

快速模具制造中的CAE與DFM如何協同優化研發流程

在快速模具制造中,計算機輔助工程(CAE)與設計為制造(DFM)的有效協同是提升研發效率的關鍵。CAE工具可模擬模具在生產過程中的表現,幫助工程師識別潛在問題。同時,DFM原則強調設計過程中的可制造性,為生產提供實用建議。兩者結合時,工程師可以更早發現問題,并調整設計,從而降低修改成本。通過優化設計方案和生產流程,這種協作不僅減少了研發周期,還顯著提高了產品質量。多次迭代的過程讓團隊更快適應市場需求,同時降低了資源浪費,實現高效的研發目標。

提升產品質量的CAE與DFM整合策略探討

在快速模具制造中,CAE和DFM的整合為提升產品質量提供了有力支持。通過CAE,可以在早期階段模擬模具的性能,識別設計缺陷,從而優化產品結構。而DFM則關注生產過程,確保設計符合實際制造能力,這樣可以有效降低生產中的錯誤率。例如,在模具設計時,CAE可以幫助分析材料的流動性和溫度分布,而DFM則確保設計易于加工,從而減少制造過程中可能出現的問題。這種協同作用使得產品在開發階段就能根據實際生產條件進行優化,最終提供高質量的成品,為后續的市場投放奠定了堅實基礎。

縮短研發周期的關鍵步驟:CAEA與DFM結合的實用技巧

在快速模具制造中,將CAE與DFM相結合,可以有效縮短研發周期。首先,采用CAE分析工具,可以在設計初期識別潛在的制造問題,避免后期的設計改動。其次,通過DFM原則,可以優化零件的形狀和材料選擇,提高模具的加工效率。此外,團隊應定期交流設計與制造之間的反饋,從而及時調整工藝。比如,在設計階段考慮到生產工藝能力,可以減少反復修改帶來的延誤。這種協同效應能夠顯著提升整體開發效率,并確保最終產品達到高品質標準。

現代模具制造中CAEA與DFM的應用實例分享

在現代模具制造中,CAE與DFM的整合為企業帶來了顯著的效益。例如,某汽車零部件制造商通過CAEA工具對模具設計進行模擬分析,發現并優化了模具流道設計。這一優化能夠有效減少材料浪費,從而降低生產成本。此外,該廠還實施了DFM原則,在設計初期就考慮了生產過程中的可加工性,這使得生產效率大大提升。同一企業通過這樣的策略縮短了研發周期,從而能更快地將新產品推向市場。另一個實例是電子產品行業,某公司結合CAE技術進行熱分析,確保產品在不同工作環境下的穩定性。經過這一系列優化,該公司不僅提升了產品質量,還增強了市場競爭力。這些實際案例展示了在快速模具制造中,將CAEA與DFM緊密結合所帶來的多重好處。

快速模具制造中的CAE與DFM優化不僅關乎技術手段的運用,還涉及到團隊協作和流程管理的有效性。通過將CAE在早期設計階段的模擬分析與DFM的實用性建議結合,企業能夠在設計過程中及早識別問題,優化產品質量。同時,這種結合還能實現更順暢的跨職能溝通,有助于設計和制造團隊協調一致,提高整體工作效率。由于研發周期在產品推出與市場反饋之間變得更短,因此企業能夠快速響應客戶需求,適應市場變化。在這一過程中,持續積累的成功經驗將進一步促進CAE和DFM之間深度融合,為快速模具制造提供更精準和高效的解決方案。