巴士底盤加工工藝精密制造定制技術應用指南

發布時間:

2025-08-21

巴士底盤與車身制造依賴精密制造定制技術,椿田機械以液壓成形、精密焊接等工藝,實現車架輕量化34%,降低成本30-40%。高強度不銹鋼與鋁合金協同應用,保障結構強度、耐腐蝕性,符合碰...

本指南旨在系統性地闡述現代化巴士制造中關鍵的結構制造技術,重點聚焦于底盤與車身的核心加工領域。它將深入探討如何通過先進的精密制造定制技術,實現不銹鋼車身與底盤的高效、穩固一體化制造。內容將覆蓋從材料選擇、核心成形工藝到精密連接技術的完整流程,特別關注如何運用這些技術達成顯著的輕量化目標,同時確保結構強度和長期耐用性。通過解析一系列經過驗證的工藝方法,本指南為尋求提升巴士性能、安全性與經濟效益的專業人士提供清晰的技術路線圖。

椿田科技專業經驗

在巴士底盤精密制造定制領域,椿田科技積累了超過十年的深厚專業經驗。公司長期專注于不銹鋼車身與底盤的一體化制造技術研發與實踐,深刻理解各類巴士車型對底盤結構強度、輕量化以及耐久性的嚴苛要求。通過持續優化液壓成形、滾軋成形及精密焊接等核心加工工藝,椿田科技成功幫助眾多客戶實現了車架顯著減重約34%,同時有效降低了整體制造成本達30-40%。這一系列成果的取得,源于其對市場需求的精準把握、對工藝細節的執著鉆研以及對品質管控的嚴格標準,尤其在應對復雜定制需求與滿足碰撞安全規范方面,形成了獨特的技術優勢。

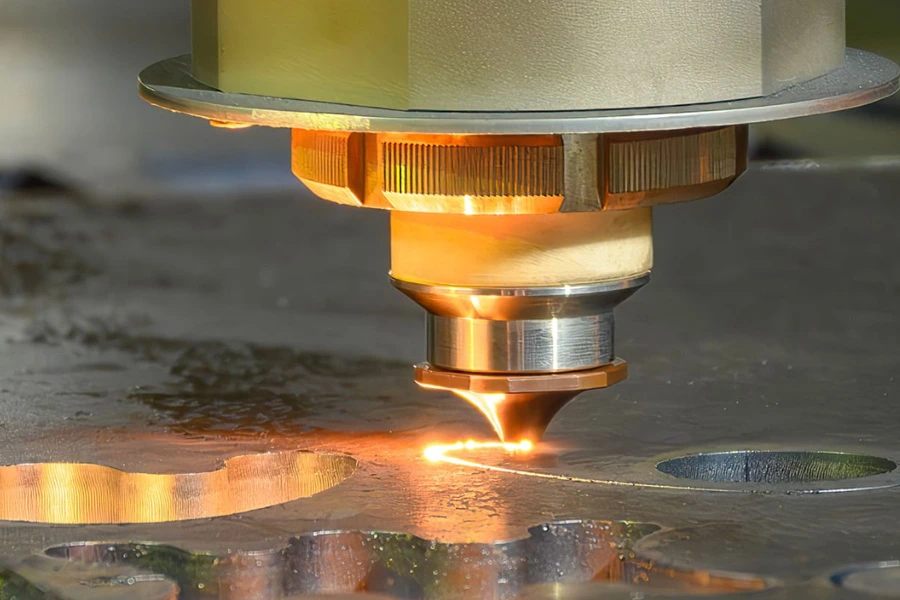

精密制造定制核心技術

巴士底盤精密制造定制技術的核心在于精準匹配特定車型的結構與性能需求。椿田科技依托成熟的液壓成形與滾軋成形工藝,能夠高效塑造復雜的三維曲面部件,確保不銹鋼車身面板與底盤承力結構實現無縫融合。在此過程中,精密焊接技術扮演著關鍵角色,特別是激光焊接與自動化弧焊的應用,顯著提升了關鍵連接點的強度與耐久性。同時,先進的數控加工中心保證了高精度孔位與復雜輪廓的加工質量,為后續的模塊化裝配奠定了堅實基礎。這些工藝的綜合運用,不僅實現了車架結構輕量化達34%,更有效降低了整體制造成本30-40%,為滿足嚴苛的碰撞安全標準提供了可靠的技術保障。

輕量化工藝優勢

在底盤制造領域,減輕重量是提升車輛性能的關鍵目標之一。通過應用先進的液壓成形與精密滾軋技術,我們能夠有效減少金屬板材的厚度,同時確保其結構強度不降低。這種工藝創新直接帶來了顯著的減重效果,經驗表明,合理的設計結合這些工藝,可使車架整體重量成功降低約三分之一。重量減輕后,車輛運行所需的能量自然減少,這不僅意味著更低的油耗或電耗,也直接降低了用戶的日常使用成本。同時,更輕的底盤結構對懸掛系統和輪胎的負擔也隨之減輕,有助于提升車輛的操控靈活性和乘坐舒適度。這些工藝創新,為追求高效節能的現代巴士設計提供了堅實的技術支撐。

材料創新應用

巴士底盤與不銹鋼車身的卓越性能,很大程度上依賴于材料科學的持續突破。實踐中,椿田科技優先選用特定牌號的高強度不銹鋼,這類材料在確保結構剛性滿足嚴苛碰撞標準的同時,顯著提升了抗腐蝕性,延長了車輛在復雜環境下的使用壽命。與此同時,為達成輕量化目標,在非關鍵承重區域,精密計算后引入輕質高強鋁合金材料成為有效策略。這些創新材料的應用并非孤立存在,它們必須與先進的精密焊接技術、液壓成形工藝緊密結合。例如,不銹鋼優異的成形特性使其能夠適應液壓成形帶來的復雜曲面要求,而激光焊接等先進工藝則保障了不同材料連接點的強度與氣密性。這種材料與工藝的協同創新,是構建可靠、耐用且輕量化巴士底盤與車身系統的核心基礎。

基于椿田科技的長期實踐,巴士底盤精密制造定制技術通過核心加工工藝,如液壓成形和精密焊接,實現了車架輕量化34%,顯著優化了車輛性能。不銹鋼車身與高強度材料的結合,不僅提升了耐用性和防腐能力,還降低了整體制造成本30-40%。這些創新方案嚴格遵循碰撞標準,為行業提供了高效、可靠的定制化解決方案,進一步推動巴士制造向輕量化與高性價比方向發展。