噴碼機外殼制造:材料選擇與精密制造技術,耐腐蝕性提升30%

發(fā)布時間:

2025-07-02

噴碼機外殼選材需考慮耐腐蝕性、強度及與后續(xù)加工工藝相匹配,其中下料、折彎成型、焊接工藝及精整工序尤為關鍵。同時,噴碼機外殼的表面處理也是提高整體質量和生產效率的重要環(huán)節(jié)。

噴碼機外殼看似簡單,卻是保護內部精密部件、確保機器在各種工業(yè)環(huán)境中穩(wěn)定運行的關鍵屏障。它的制造過程,核心在于兩個緊密相連的環(huán)節(jié):材料的選擇和精密制造技術的應用。材料的選擇直接關系到外殼的耐用性、防護性能(如耐腐蝕、抗沖擊)以及長期使用的可靠性。而精密制造技術,則決定了這些材料如何被精確地塑造成所需的外殼形狀,并滿足必要的結構強度和裝配精度要求。理解這兩方面的核心要素,是提升噴碼機整體質量和生產效率的重要起點。

噴碼機選材核心要求

選擇合適的材料是制造優(yōu)質噴碼機外殼的基礎。首要考慮的是材料的耐腐蝕性。噴碼機常在工廠環(huán)境中使用,可能接觸到各種油墨、清潔劑或環(huán)境濕氣,因此外殼材料必須能有效抵抗這些化學物質的侵蝕,防止生銹或損壞。其次,材料的強度至關重要。外殼需要足夠堅固,以保護內部精密部件免受運輸、安裝或日常操作中可能發(fā)生的碰撞或擠壓。例如,304不銹鋼因其優(yōu)異的耐腐蝕性和強度,是常用的選擇;工程塑料則因其重量輕和良好的絕緣性,也在特定設計中受到青睞。此外,材料的特性還需與后續(xù)的精密制造工藝相匹配,確保加工順暢且能保持設計要求的精度。

精密制造技術要點

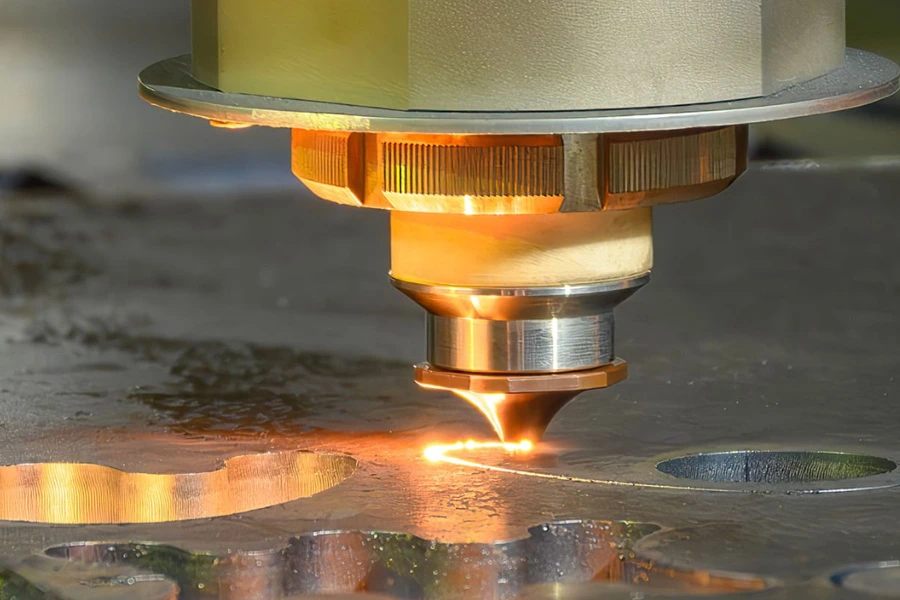

噴碼機外殼的精密制造環(huán)節(jié),直接關系到外殼的終精度、強度和防護性能。首先,精確的下料是基礎,無論是激光切割還是沖壓,都需要確保材料尺寸分毫不差,避免后續(xù)裝配困難。緊接著是關鍵的折彎成型,操作人員必須嚴格依據(jù)設計圖紙,控制好折彎角度和尺寸,特別是對于需要拼接的轉角處,更要確保嚴絲合縫。焊接工藝同樣重要,尤其是對于接縫和關鍵受力點,需要采用可靠的焊接方法(如氬弧焊),保證焊接牢固且表面平整,防止后期生銹或斷裂。加工過程中,還需特別注意保護材料表面,避免產生劃痕或凹陷,影響終的外觀和防護效果。后,完成基本成型的精密制造件,通常還需要進行去毛刺、打磨等精整工序,為后續(xù)的噴涂或電鍍等表面處理做好準備,確保外殼既堅固耐用又美觀整潔。

提升外殼質量效率

在噴碼機外殼制造過程中,提升質量和效率的關鍵在于優(yōu)化選材和精密制造的結合。通過選擇耐腐蝕性強、高強度的材料,可以減少外殼的磨損和維護需求,從而延長產品壽命。同時,采用先進的精密制造加工技術,如精確切割和高效焊接,能加快生產速度,避免浪費。例如,許多制造商通過標準化加工流程,將材料利用率提高20%以上,確保外殼可靠耐用。這不僅降低了成本,還提升了整體生產效率,讓噴碼機外殼制造更經(jīng)濟高效。

因此,在噴碼機外殼的制造過程中,仔細選擇材料并掌握好精密制造技術,對于終產品的表現(xiàn)至關重要。選用耐腐蝕的金屬材料,比如特定型號的不銹鋼,能有效防止外殼生銹或損壞,確保機器在工廠環(huán)境里長期穩(wěn)定工作。同時,通過精密的精密制造加工工藝,如精確的切割、折彎和焊接,可以保證外殼的形狀準確、結構牢固,安裝起來也更方便。將這些選材要求和加工要點結合起來應用在實際生產中,不僅能提升外殼本身的耐用度和可靠性,減少維修更換的麻煩,終還能幫助工廠提高噴碼設備的整體生產效率,讓生產線運行得更順暢、更經(jīng)濟。