噴碼機機箱鈑金加工:IP防護等級與抗沖擊性能的實現方法

發布時間:

2025-04-05

噴碼機機箱的可靠性關鍵在于選擇合適的材料,如不銹鋼和鋁合金,并合理設計結構以滿足IP防護等級和抗沖擊要求。同時,通過密封腔體、接口防護和焊縫與接縫控制等手段,確保機箱的穩定運行和抗...

在工業標識設備領域,噴碼機機箱的可靠性直接影響設備在復雜環境中的穩定運行。作為噴碼機核心載體,鈑金機箱需同時滿足IP 防護等級(防塵防水)與抗沖擊性能要求,以應對粉塵、潮濕、振動等工業場景挑戰。本文從材料選型、結構設計、工藝控制三方面,解析噴碼機機箱鈑金加工中關鍵性能的實現路徑,為行業提供專業參考。

材料選型:奠定防護與強度基礎

噴碼機機箱的材料選擇需兼顧環境適應性與機械性能:

主體材料優選:

針對戶外或高粉塵環境,優先選用不銹鋼(如 304/316L)或鋁合金(如 5052),其耐腐蝕特性可抵御潮濕、酸堿氣體侵蝕,同時具備較高強度與輕量化優勢。

室內應用可采用冷軋鋼板(SPCC),通過后續表面處理提升防護性能,平衡成本與功能需求。

板材厚度設計:

根據設備安裝環境的沖擊風險等級,合理設計板材厚度(如主體框架 2-3mm,面板 1.5-2mm),在關鍵受力部位(如角落、接口處)適當加厚,確保抗沖擊能力與結構穩定性。

結構設計:構建多重防護體系

IP 防護結構優化:

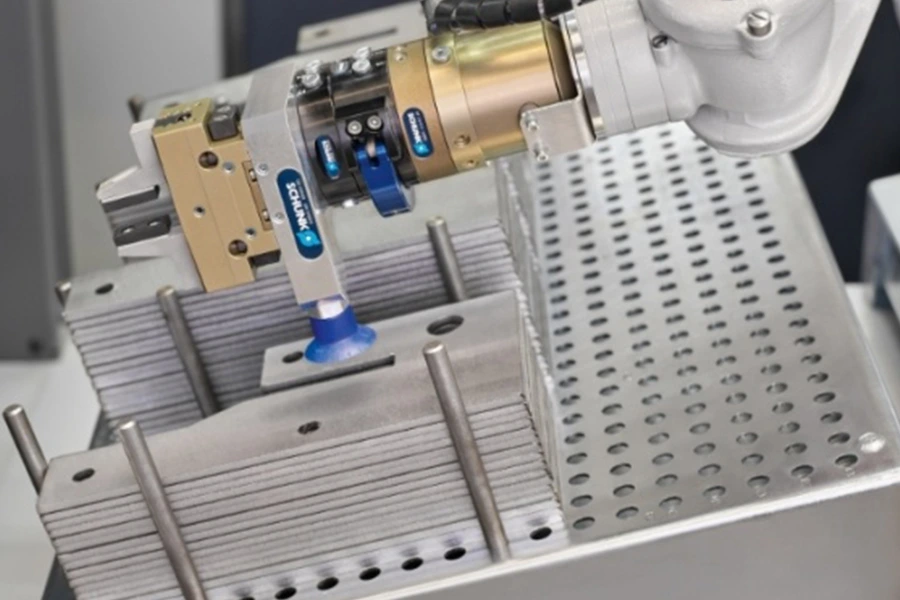

密封腔體設計:通過鈑金折彎形成翻邊密封結構,在機箱蓋與主體接觸處預留膠條安裝槽,配合硅橡膠密封膠條(壓縮率 20%-30%),實現 IP54/IP65 等級的防塵防水效果。

接口防護處理:對散熱孔、線纜進出口等易漏點,采用沖孔百葉窗 + 防塵網組合設計,或配置 IP 等級匹配的防水接頭、密封堵頭,避免粉塵與液體侵入。

焊縫與接縫控制:采用激光焊接或滿焊工藝確保接縫處無孔隙,焊后進行氣密性檢測(如氦氣檢漏),消除漏水隱患。

抗沖擊強化設計:

折彎加固結構:在機箱側板、頂板設計U 型 /Ω 型加強筋,通過數控折彎工藝形成立體支撐結構,提升板面抗凹陷能力,減少外力沖擊下的形變。

角落防撞設計:在機箱四角采用圓弧過渡折彎或加裝金屬護角,分散沖擊能量,避免直角邊緣因碰撞產生裂紋或變形。

內部支撐布局:通過鈑金支架或橫梁加固內部元器件安裝區域,減少振動環境下的共振效應,保障設備內部組件的穩定性。

工藝控制:細節決定性能上限

表面處理工藝:

防護性涂層:采用靜電粉末噴涂(涂層厚度 80-120μm)或電泳工藝,提升表面耐腐蝕性與抗劃傷能力,同時增強機箱整體美觀度。

特殊環境適配:針對高鹽霧或化工環境,可增加鍍鋅鈍化或聚四氟乙烯(PTFE)涂層,進一步提升抗腐蝕與自清潔性能。

裝配精度管控:

公差控制:通過高精度數控加工(如激光切割精度 ±0.05mm,折彎角度精度 ±0.5°),確保密封面貼合緊密,避免因尺寸偏差導致的防護失效。

密封件兼容性:在設計階段驗證密封膠條與鈑金結構的匹配性,避免因膠條壓縮量不足或材質老化導致的防護性能下降。

性能測試驗證:

IP 防護測試:依據 GB/T 4208 標準,進行防塵試驗(滑石粉測試)與防水試驗(噴水 / 浸水測試),確保機箱在目標環境下的密封性。

抗沖擊測試:通過落球沖擊試驗(不同重量鋼球從指定高度墜落)或振動測試,評估機箱在動態載荷下的結構完整性,驗證設計方案的可靠性。

合規性與制造協同

噴碼機機箱的性能實現需依托系統化的制造體系:

DFM(可制造性設計)分析:在圖紙階段引入加工工藝評估,優化折彎半徑、焊接坡口等細節,確保防護結構與加工可行性的平衡。

質量管理體系:通過 ISO 9001 認證的全流程管控,從材料入庫檢驗、工序抽檢到成品全檢,建立完整的質量追溯檔案,確保每一臺機箱的性能一致性。

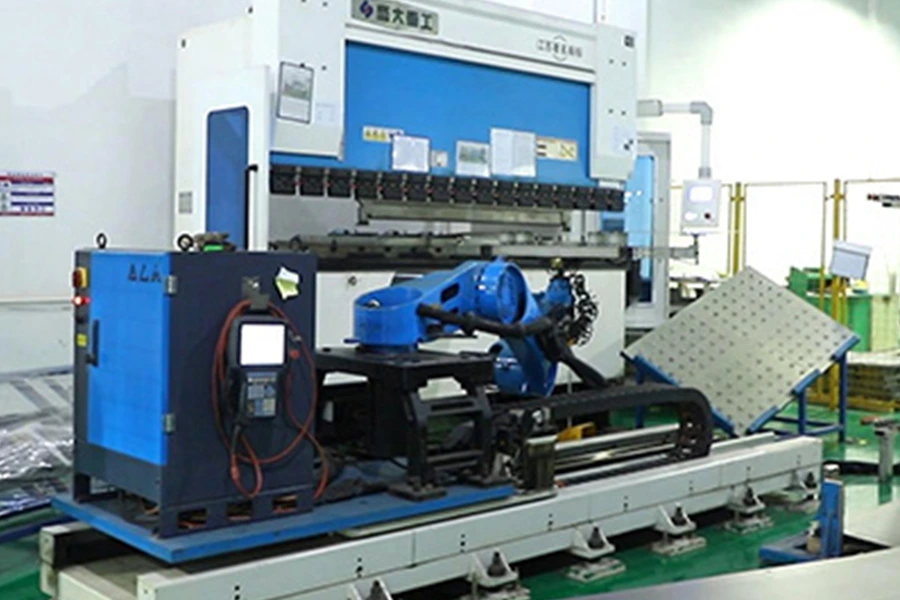

噴碼機機箱的鈑金加工是防護性能與結構強度的綜合體現,需從材料、設計、工藝三方面實現精準把控。作為深耕精密鈑金制造的技術型企業,CTTECH 憑借先進的加工設備、成熟的密封與強化工藝,提供從圖紙設計到性能測試的一站式解決方案,助力客戶打造適應復雜工況的高可靠性噴碼機設備。

品質為本 · 價值共生