噴碼機外殼精密制造定制加工工藝與精密制造規范

發布時間:

2025-08-20

噴碼機外殼依賴專業化精密制造定制,通過激光切割、折彎等技術實現±0.02mm高精度。遵循ISO9001、IATF16949規范,適配醫療、食品等行業嚴苛需求,保障設備穩定性、耐蝕性...

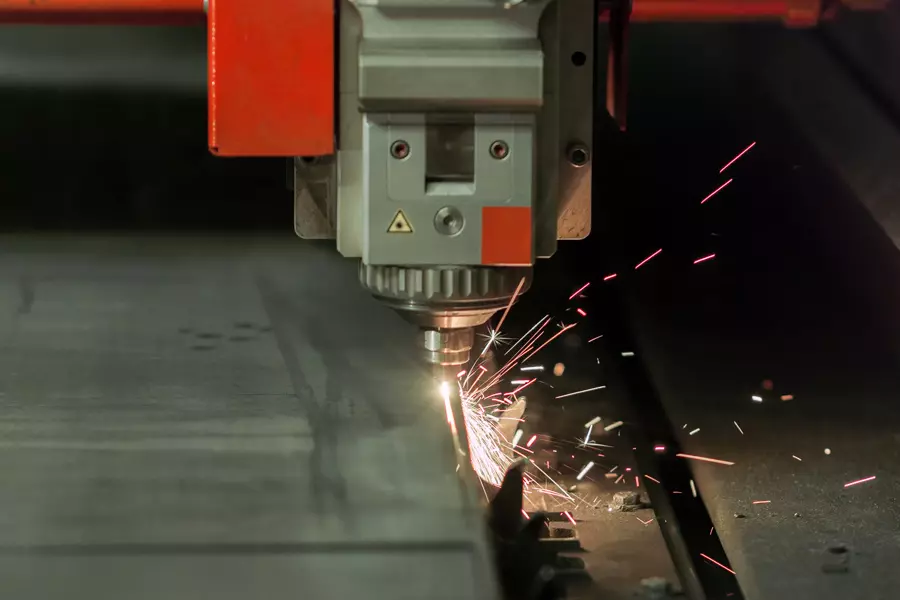

在現代工業設備中,噴碼機外殼扮演著至關重要的防護與支撐角色,其品質直接關系到設備運行的穩定性和使用壽命。為實現外殼的精準匹配與長期可靠,專業化的精密制造定制加工成為首選方案。該過程涵蓋了從材料選擇、設計優化到精密制造的全流程,尤其依賴于激光切割等先進技術達成毫米級的高精度要求。同時,整個生產體系嚴格遵循國際通行的質量管理規范,確保從單個零件到最終成品均符合嚴苛的性能與外觀標準。這種高度定制化的制造模式,正是為了滿足不同應用場景下對設備外殼提出的多樣化、專業化需求。

噴碼外殼定制工藝

噴碼機外殼的精密制造定制加工是實現設備長期穩定運行的關鍵環節。該工藝首先依據精確的工程圖紙,選用符合特定強度與耐蝕性要求的高品質板材。核心加工步驟包括激光切割、數控折彎與精密焊接。其中,激光切割技術確保了開孔、邊緣及輪廓尺寸的精準性,為后續工序奠定基礎。隨后,通過高精度的數控折彎設備,將平板材料成型為所需的三維結構,保證折彎角度與尺寸的一致性。最后,采用先進的焊接工藝,如氬弧焊或激光焊,確保接縫牢固、密封性好且外觀平整。這種系統化的精密制造加工流程,特別注重對材料應力分布的控制與結構穩定性的優化,為滿足噴碼設備外殼的高精度要求與嚴苛環境適應性提供了可靠保障。

精密制造ISO規范

在噴碼機外殼的精密制造定制加工中,嚴格執行國際公認的ISO9001質量管理體系以及IATF16949汽車行業標準是確保精密制造得以實現的核心保障。這些規范并非流于形式,而是深度融入從原材料采購、激光切割、數控折彎到焊接、表面處理等每一個制造環節。通過建立完善的文件化流程、持續的內部審核機制和嚴格的過程控制點,確保每一道工序都可追溯、可測量。其中,ISO9001為整個生產體系提供了系統化的質量保障框架,而IATF16949則進一步強化了過程能力分析與預防性維護的要求,特別適用于對精度和可靠性有嚴苛需求的場景。因此,遵循這些ISO規范,是達成噴碼機外殼結構穩定、尺寸精準(如±0.02mm公差)且外觀美觀一致的關鍵基礎,直接決定了最終產品的耐用性和在復雜工業環境中的表現。

行業嚴苛需求滿足

現代噴碼機外殼的精密制造定制加工,其核心價值在于精準適配不同行業的獨特且嚴格的應用場景。特別是在醫療設備制造領域,外殼不僅需要具備微米級的精密制造公差,確保與內部精密元件的完美配合,還必須滿足嚴格的潔凈室環境要求,其表面處理工藝需符合GMP標準,杜絕任何可能污染風險。此外,在食品、日化等包裝行業,噴碼機外殼需頻繁接觸各類化學試劑或處于潮濕環境,這就要求其采用耐腐蝕性極強的不銹鋼材質,并經過特殊的激光切割與焊接工藝處理,確保接縫處的密封性和長期結構完整性。這些嚴苛需求,正是通過貫穿整個生產流程的ISO9001質量管理體系以及針對汽車行業的IATF16949規范進行系統性管控,從而在材料選擇、加工精度、表面防護及最終檢驗等環節提供可靠保障。

通過上述工藝與標準的結合,噴碼機外殼精密制造定制加工展現了現代精密制造的顯著優勢。激光切割等先進技術確保了±0.02毫米的精度要求,而ISO9001/IATF16949等國際規范的嚴格執行,則為產品結構耐用性與外觀品質提供了堅實保障。這種融合高精度加工與嚴格質量管理的模式,使得最終產品能夠從容應對醫療設備、食品包裝等行業的嚴苛運行環境與衛生標準要求,為設備制造商提供了可靠且符合規范的精密制造外殼解決方案。