明晰邊界:精密制造件與沖壓件的核心差異與應用選擇

發布時間:

2025-07-11

在工業生產領域,精密制造件與沖壓件是兩種常見的金屬零件類型,盡管都涉及金屬板材加工,但兩者在關鍵特性上存在顯著差異。本文將清晰解析這兩種零件的核心區別,重點聚焦于材料厚度與成型方式...

在工業生產領域,精密制造件與沖壓件是兩種常見的金屬零件類型,盡管都涉及金屬板材加工,但兩者在關鍵特性上存在顯著差異。本文將清晰解析這兩種零件的核心區別,重點聚焦于材料厚度與成型方式兩大要素。通常,材料厚度≤6mm的零件多歸類于精密制造件范疇,而沖壓件則涉及不同的加工工藝。準確把握這些差異,有助于明確工藝邊界與適用場景,為后續深入理解奠定基礎。

材料厚度的關鍵區分

材料厚度是界定精密制造件與沖壓件的核心標準之一。

精密制造件: 通常適用于厚度≤6mm的金屬板材。較薄的板材更易于進行彎曲、折邊等塑性變形操作,因此非常適合于制造電子產品外殼等輕型結構件。

沖壓件: 其加工過程則能適應更廣泛的厚度范圍,尤其對于需要較大成型力的較厚板材(如汽車底盤零件)更具優勢。

這種厚度差異直接決定了工藝的選擇方向,避免資源錯配。同時,成型方式的顯著不同也與材料厚度密切相關。

成型方式的本質差異

除材料厚度外,精密制造件與沖壓件的成型工藝路徑截然不同。

精密制造加工: 主要依賴一系列相對獨立的工序組合,如剪切、沖孔、折彎、焊接等。這種方式靈活性強,便于調整,尤其適合小批量、多品種或定制化生產需求。

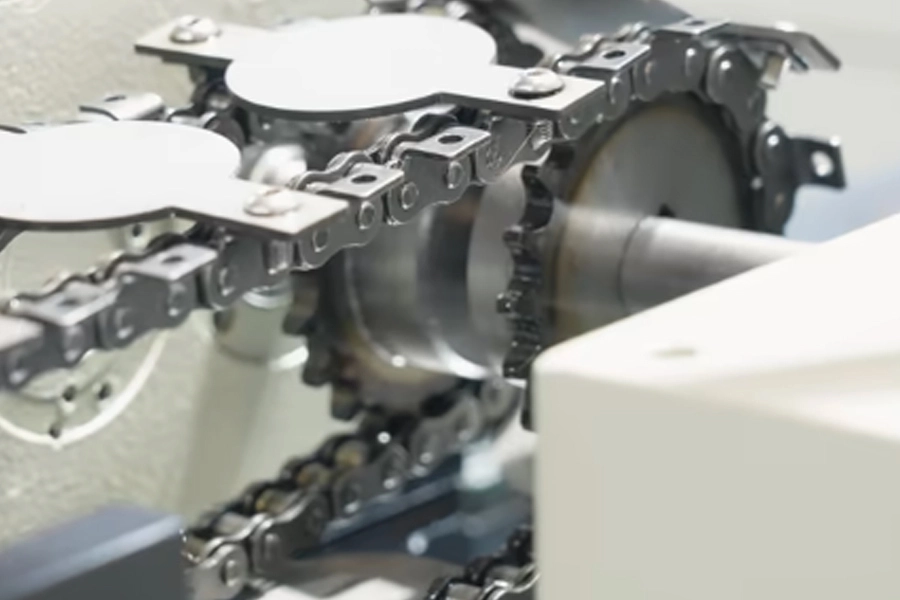

沖壓加工: 則高度依賴沖壓機床與專用模具。金屬板材在模具型腔內經受高壓,通常在一次或幾次沖壓行程中快速成型為最終或接近最終形狀。這種工藝生產效率極高,特別適合于形狀復雜且需要大規模復制的零件制造。

成型方式的本質區別,直接塑造了各自的工藝邊界:精密制造擅長柔性分步制造,沖壓則強于高效批量成型。

應用場景的典型選擇

綜合理解材料厚度(精密制造件常≤6mm)與成型方式(精密制造多工序分步,沖壓常模具一次成型)的核心差異,其適用場景便清晰可辨:

精密制造件典型應用: 機箱外殼、文件柜門板、電器控制面板等。這類產品通常材料較薄,形狀雖有一定復雜度,但可通過剪、沖、折、焊等分步工序高效靈活地完成。

沖壓件典型應用: 汽車車門內板、發動機支架、金屬餐具(如勺子)等。此類零件往往對特定復雜形狀有要求,且需求量巨大,利用模具一次沖壓成型在效率與成本上優勢顯著。

因此,在工藝選擇決策中,材料厚度和目標零件的成型需求是劃定精密制造與沖壓工藝邊界的關鍵因素,深刻影響著最終產品的形態特征與生產效率。

識別一個金屬薄板零件屬于精密制造件還是沖壓件,關鍵在于考察其加工方法及所用材料的厚度。通常,厚度在6毫米以下,主要依靠切割、折彎等分步工序成型的零件,多屬于精密制造范疇。而沖壓件則更依賴強大的沖壓力與專用模具來實現特定形狀的快速成型。深刻理解這兩者在材料厚度與成型方式上的核心差別,便能有效把握其工藝邊界。這直接決定了各自的適用領域:輕型外殼、機柜等常選精密制造;需大批量復制且形狀復雜的零件則更宜沖壓。把握這些核心特征,工藝路線的選擇將更加清晰明確。

品質為本 · 價值共生