鈑金加工為何成為工業剛需?材料利用率、跨領域應用及智能升級全解析

發布時間:

2025-06-10

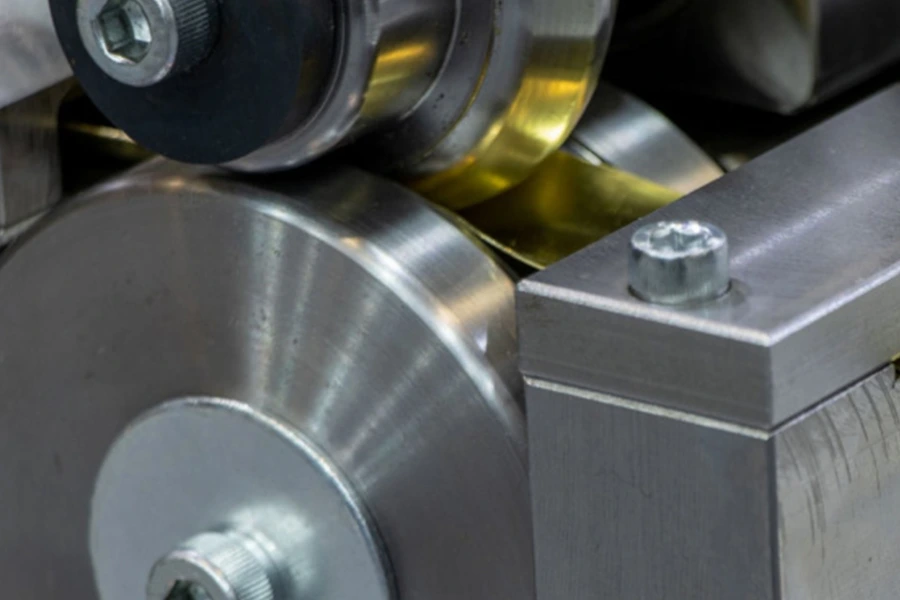

現代工業體系中,鈑金加工占據核心地位,其材料利用率高,工藝鏈可塑性強,具有顯著的成本優勢。在汽車制造、消費電子、家電等價格敏感行業,具有主導地位。

鈑金加工在現代工業體系中占據核心地位,其不可替代性源于三個維度的技術優點。先,該工藝在金屬材料處理中表現出明顯的材料利用率(一般在92%之上)。依據精密沖壓、彎折等工序,原料損耗比鑄造工藝降低40%-60%。次之,遮蓋汽車產業、消費電子、航天工程等關鍵領域。據統計,每臺新能源汽車鈑金需要量做到120-150件,占汽車零部件總量的35%。隨著工業4.0的實施,智能鈑金生產線將加工效率提升到老方式的3.2倍,同時實現±0.05mm精度操縱,支撐柔性生產規定。

產生航天器燃料艙

特別注意的是,工藝鏈的可塑性使其能夠迅速達到新材料的加工要求。比如,在5g基站建設中,鋁鎂合金鈑金使用率已超過78%。這一技術特點與成本結構的融合,構成了現代工業體系中難以復制的基本競爭力。

鈑金加工材料成本優勢優點優勢優點

與其它成型方法對比,鈑金加工在原材料利用率層面顯現出顯著的競爭力。根據精準的沖壓、彎曲和切割技術,金屬材料的加工耗費一般維持在5%下列,煅造或注塑材料的浪費率一般超過15%。這類高效的材料利用率馬上減少了散稱產品的邊際效益,尤其是在大批量生產場景中,總節省量可達上百萬。以汽車產業為例,在挑選鈑金工藝時,一噸鋼材可生產約300個標件,而傳統的鍛燒方案只有生產約220個標件。此外,鈑金加工對金屬材料的厚度材料具有顯著的適應性。企業可根據需要靈活選擇鍍鋅板、不銹鋼或鋁合金等材料,不用因工藝限定被迫選購高價特種合金,進一步降低供應鏈成本。行業資料顯示,鈑金綜合制造成本比鑄件低30%-40%,在消費電子、家電等價格敏感行業里占據主導地位。

跨領域重要應用分析

鈑金加工技術的廣泛運用源于其精準的成型水準和高度個性化特性。在汽車制造領域,從車體覆蓋到底盤結構,高精度彎曲和沖壓工藝確保了零件在強度輕量之間的平衡。比如,電瓶車電池外殼采用鈑金工藝后,凈重緩解12%,同時保持IP67防水級別。電子設備行業借助薄塑料外殼制作工藝,0.3mm厚鋁合金依據持續模具沖壓進行批量生產,達到智能手機散熱和電磁屏蔽的多重規定。在航空航天領域,鈑金技術是完美的。依據漸近成形技術,發動機整流罩在鈦合金板上實現0.05mm公差操縱,有效應對極端溫度和壓力環境。

企業在選擇鈑金加工服務時,提議優先選擇目標主要用途供應商工藝數據庫的完整性,這將影響繁雜部件的產量和交付周期。

隨著醫療設備對無菌環境要求的提升,不銹鋼鈑金零件的集成成形技術取代了傳統的焊接工藝,手術器械盒的密閉性提升到99.98%。這類跨行業的滲入能力使鈑金加工成為連接基本生產和高端設備的橋梁,其應用場景的不斷發展不斷鞏固產業價值鏈的核心地位。

智能升級強化戰略地位

隨著工業4.0技術框架的滲入,鈑金加工依據智能化改造完成了生產率的跳躍性提高。通過引進激光切割數控車床、回應折彎機器人等智能產品,公司可以準確操縱0.1mm公差,將原材料損耗率降到傳統工藝的60%下列。數字孿生技術的應用使工藝模擬與物理加工形成閉環,新產品研發周期縮短40%之上,顯著提高了處理定制需求的回應能力。

在系統集成方面,物聯網推動生產監控平臺完成了設備互聯和數據傳輸,實時追蹤全部生產中的能耗、工時等關鍵指標。這類深層智能不僅提升了資源分配效率,并且通過機器學習算法不斷提升工藝指標,使繁雜部件的產量維持在98.5%之上。特別注意的是,智能升級并沒消弱鈑金加工的靈活性,而是根據模塊化編程完成了小批量多品種生產的經濟性,為工業制造系統增添了精度和靈活性解決方案。

無可替代的過程探討

鈑金加工在現代工業體系中無可替代的核心原因,首先體現在其對繁雜部件的高效處理程度上。不論是底盤的集成成形,或是電子設備外殼的精密彎折,傳統煅造或注塑工藝都難以實現同樣水準的材料利用率和規格精度。次之,金屬材料獨特的強度延展性構成不但能承受機械應力,還能滿足多元化的造型規定。這類材料特性與加工工藝的深度綁定形成了不可復制的技術規定。同時,鈑金加工在中小批量生產里的靈便回應優點能夠快速達到產品迭代規定,但在大批量生產場景中,3D打印等新興技術的成本控制仍存在明顯的不夠。特別注意的是,智能產品和數字雙胞胎技術的引入進一步提高了技術的穩定性,使傳統鈑金加工形成了更強的工業活力。

鈑金加工在現代工業體系中的核心地位,實質上源于其系統響應繁雜需求的能力。從基礎材料經濟挑選到精密成形技術的創新,該過程依據持續迭代平衡了效率精度的差別。為應對工業4.0造成的生產模式轉型,智能產品與數字過程的融合并沒消弱其價值,而是通過實時數據反饋優化了加工工藝決策。在汽車輕量化設計與電子設備微型化趨勢中,金屬材料的物理特征和生產柔性仍無法徹底被注塑或3D打印所替代。這一過程的出現不但顯示了傳統制造技術的活力,也揭露了工業進化過程中技術積淀不是簡單取代的發展規律。

品質為本 · 價值共生