智能機(jī)械加工類(lèi)型:拉削加工的應(yīng)用范圍與技術(shù)要點(diǎn)

發(fā)布時(shí)間:

2024-10-29

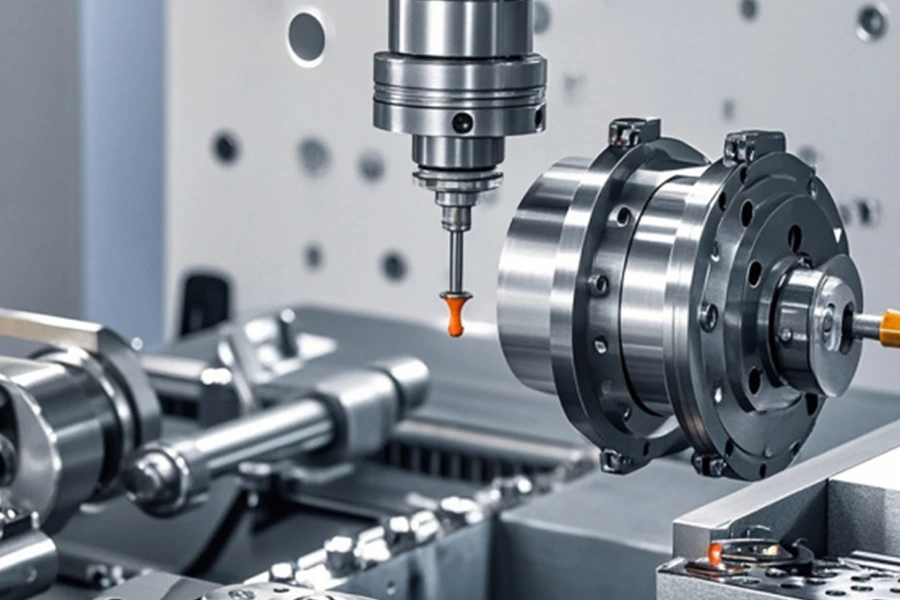

拉削加工是一種利用拉刀在工件上進(jìn)行切削的加工方法。拉刀具有多個(gè)刀齒,通過(guò)依次切削工件,能夠在一次走刀中完成復(fù)雜形狀的加工,從而大大提高了加工效率和精度。

拉削加工是一種利用拉刀在工件上進(jìn)行切削的加工方法。拉刀具有多個(gè)刀齒,通過(guò)依次切削工件,能夠在一次走刀中完成復(fù)雜形狀的加工,從而大大提高了加工效率和精度。

在汽車(chē)領(lǐng)域,拉削加工發(fā)揮著重要的作用。汽車(chē)發(fā)動(dòng)機(jī)中的許多關(guān)鍵零部件,如齒輪、花鍵軸等,往往需要高精度的加工。珠海市椿田科技有限公司在汽車(chē)零部件的制造中,就充分運(yùn)用了拉削加工技術(shù)。通過(guò)精心設(shè)計(jì)的拉刀和精確的加工參數(shù)控制,能夠制造出具有高精度、高表面質(zhì)量的汽車(chē)零部件,為汽車(chē)的性能和可靠性提供了有力保障。例如,在齒輪的拉削加工中,拉刀的齒形和尺寸能夠精確地控制齒輪的模數(shù)、齒數(shù)和齒形精度,確保齒輪在傳動(dòng)過(guò)程中的平穩(wěn)性和準(zhǔn)確性。

智能工業(yè)的發(fā)展為拉削加工帶來(lái)了新的機(jī)遇和挑戰(zhàn)。在智能工廠中,拉削加工設(shè)備可以與其他智能設(shè)備進(jìn)行聯(lián)網(wǎng)和協(xié)同工作,實(shí)現(xiàn)自動(dòng)化生產(chǎn)和智能化管理。通過(guò)傳感器和控制系統(tǒng)的實(shí)時(shí)監(jiān)測(cè)和反饋,能夠?qū)鬟^(guò)程中的切削力、溫度、刀具磨損等參數(shù)進(jìn)行精確控制,從而提高加工質(zhì)量和穩(wěn)定性。同時(shí),智能工業(yè)還可以利用大數(shù)據(jù)和人工智能技術(shù)對(duì)拉削加工過(guò)程進(jìn)行優(yōu)化和預(yù)測(cè),提前發(fā)現(xiàn)潛在的問(wèn)題并采取相應(yīng)的措施,進(jìn)一步提高生產(chǎn)效率和降低成本。

在生命科學(xué)領(lǐng)域,拉削加工也有著一定的應(yīng)用。一些醫(yī)療設(shè)備和器械中的精密零部件,如微型齒輪、螺紋零件等,需要采用高精度的加工方法。拉削加工憑借其能夠加工復(fù)雜形狀和高精度的特點(diǎn),為生命科學(xué)領(lǐng)域的發(fā)展提供了支持。例如,在一些微創(chuàng)手術(shù)器械的制造中,拉削加工可以制造出具有微小尺寸和高精度的零件,滿足微創(chuàng)手術(shù)對(duì)器械精度和可靠性的要求。

拉削加工的技術(shù)要點(diǎn)主要包括以下幾個(gè)方面:

拉刀的設(shè)計(jì)和制造:拉刀的設(shè)計(jì)需要根據(jù)工件的形狀、尺寸和加工要求進(jìn)行精心規(guī)劃。拉刀的齒形、齒距、刀具材料等因素都會(huì)直接影響加工質(zhì)量和效率。在制造過(guò)程中,需要采用高精度的加工設(shè)備和先進(jìn)的制造工藝,確保拉刀的尺寸精度和表面質(zhì)量。同時(shí),為了提高拉刀的使用壽命和加工效率,還可以采用涂層技術(shù)和優(yōu)化的刀具幾何形狀。

拉削參數(shù)的選擇:拉削參數(shù)包括拉削速度、進(jìn)給量、切削深度等。這些參數(shù)的選擇需要根據(jù)工件材料、拉刀性能和加工要求進(jìn)行綜合考慮。一般來(lái)說(shuō),對(duì)于硬度較高的工件材料,需要選擇較低的拉削速度和較小的進(jìn)給量,以防止刀具磨損過(guò)快;而對(duì)于硬度較低的材料,則可以適當(dāng)提高拉削速度和進(jìn)給量,以提高加工效率。

工件的裝夾和定位:在拉削加工中,工件的裝夾和定位必須牢固可靠,以防止在加工過(guò)程中出現(xiàn)工件位移或振動(dòng),影響加工精度。同時(shí),工件的定位精度也直接關(guān)系到加工質(zhì)量,因此需要采用高精度的定位裝置和檢測(cè)手段,確保工件的定位準(zhǔn)確無(wú)誤。

拉削加工后的質(zhì)量檢測(cè)和刀具維護(hù):拉削加工后的工件需要進(jìn)行嚴(yán)格的質(zhì)量檢測(cè),包括尺寸精度、表面粗糙度、形狀精度等方面的檢測(cè)。對(duì)于不符合要求的工件,需要及時(shí)進(jìn)行調(diào)整和修復(fù)。同時(shí),拉刀在使用過(guò)程中會(huì)逐漸磨損,因此需要定期進(jìn)行維護(hù)和更換,以確保加工質(zhì)量和效率。

總之,拉削加工作為一種智能機(jī)械加工類(lèi)型,在汽車(chē)領(lǐng)域、智能工業(yè)和生命科學(xué)等領(lǐng)域都有著廣泛的應(yīng)用前景。通過(guò)不斷優(yōu)化拉刀設(shè)計(jì)、選擇合適的加工參數(shù)、提高工件裝夾和定位精度以及加強(qiáng)質(zhì)量檢測(cè)和刀具維護(hù),能夠進(jìn)一步提高拉削加工的質(zhì)量和效率,為制造業(yè)的發(fā)展做出更大的貢獻(xiàn)。